5G工廠是利用以5G為代表的新一代信息通信技術,新建或改造產線級、車間級、工廠級等生產現場,形成生產單元廣泛連接、信息運營深度融合、數據要素充分利用、創新應用高效賦能的先進工廠。近日,2023年度江蘇省5G工廠項目名單公示。徐州徐工傳動科技有限公司“工程機械高端傳動件5G全連接智能工廠”成為徐州市唯一一家入選項目。

走進徐州徐工傳動科技有限公司的機加工車間,處處可見5G全連接智能工廠的建設成果。在這里,配置5G智能網關的智能化設備正有序運行,人工智能AGV小車正按照預設路線來回奔走運輸,5G智慧倉儲設備精準、工整地儲存著車間全部的工裝夾具,存貨取貨直接實現無人化……

作為國家級“專精特新”小巨人的徐工傳動,是徐工集團旗下專業的傳動零部件產業發展平臺,擁有變速箱、驅動橋、變矩器、減速機等四大門類300多種產品,具備年產10萬臺各類傳動零部件的生產制造能力,是國內唯一具備成套化傳動系統解決方案供應商。

近年來,在“智改數轉”的浪潮下,徐工傳動與中國移動開展了5G+工業互聯網融合應用項目,目前5G+工業互聯網已經覆蓋了裝配、機加工、熱處理3個生產車間11.7萬平方米,并構建了包括5G+IOT工業物聯網平臺、5G+EMS綜合能源管理平臺等在內的11個典型應用場景。

在徐工傳動智能制造研究所副所長宋軍看來,有了這張“網”,制造裝備就能“開口說話”了。因為以前很多設備都屬于底層的“啞”設備、“啞”終端,現在通過5G+工業互聯網的架構,企業底層的100多臺關鍵瓶頸加工設備、50多個高能耗的終端裝備以及40多處危險源監測點位等等,都接入了物聯網平臺,實現了24小時實時在線可視化的管理。這種應用,不但降低了從前期施工到后期運維的綜合成本,還實現了數字化、精益化管理能力的提升。

5G+工業互聯網的融合應用,使得徐工傳動海量的工業數據得到深層次挖掘,企業在研發、生產等各方面的能力也顯著提高,在數據指導下,企業正不斷推動著智能化改造升級。這條配套三臺機器和一套智能化倉庫的柔性生產線,就是企業基于大數據分析,構建出的最新柔性數字化加工中心模式:一個工人只需要完成一次上下料作業,就可以滿足20多種零部件24小時無人化的加工作業。目前這種加工模式已經投產了7條。

宋軍介紹,以前這些設備都是單機作業,最高的24小時(設備綜合效率)OEE指標也就只能達到50%,但是通過后期柔性生產線的改造,已經可以達到80%以上。效率提升的同時,成本也大大降低,以前3臺設備最少得需要2人作業,按照24小時三班倒的情況,至少得需要6個人來運行一臺設備,如今僅需1人就可全部完成。

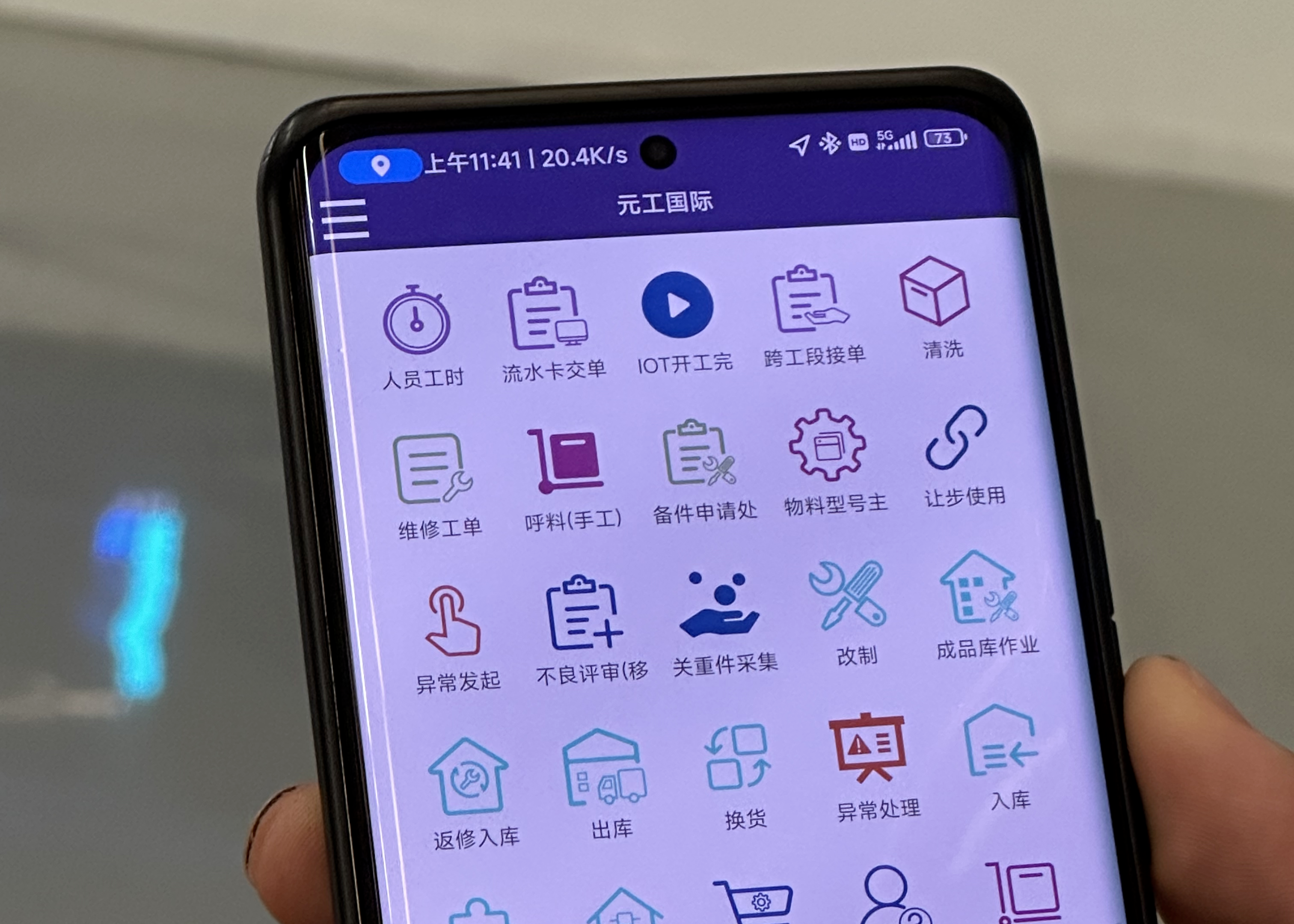

基于5G+工業互聯網,還有許多智能化、精益化、數字化、高效協同的場景,在徐工傳動上演著:6個無人化智能制造生產單元中引入了AI視覺識別裝備,通過高精度工業相機配合機器人協同作業,確保多種關鍵零部件的一道道復雜工序得以高精度、高質量的完成;通過移動端的智能化操作系統,工作人員可以隨時隨地發送和接收各項指令、處理情況……這些都將極大改善現有的工作模式和管理模式,實現生產效能、服務效能、管理效能的全面提升。

近幾年,徐工傳動通過產品戰略轉型升級,掌握了全自動電控箱、濕式驅動橋等高端箱橋的技術能力,實現裝載機、平地機、壓路機等主機高端箱橋國產化替代,并具備批量配套能力,結合徐工主機傳動核心零部件發展需要及“十四五”戰略發展規劃,對產業發展方向進行充分調研分析,全面啟動徐工傳動“二次創業”新征程,預計到2025年底之前再新增投入3.2億元,對企業機加工、裝配、熱處理等生產車間進行數字化、自動化能力的改造提升,也會充分利用5G技術賦能傳動公司的整體智能制造能力水平的提升。

徐州廣電記者:董師吟 馬得程