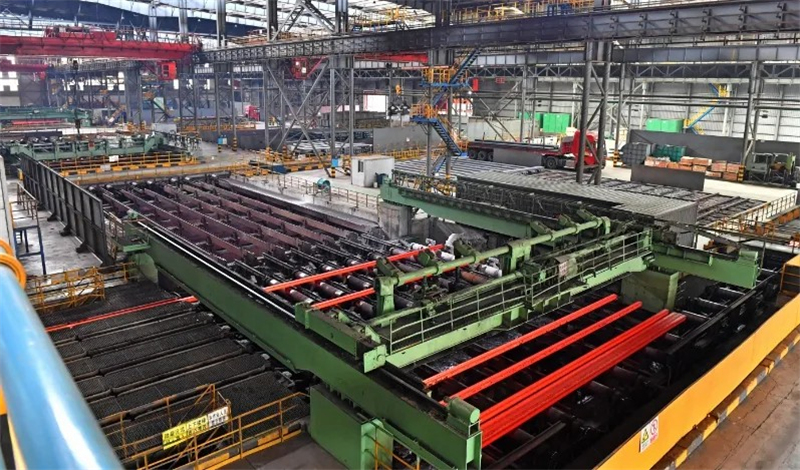

一邊是空無一人的生產區,火焰在爐內噴射、聲音在廠區高揚、一根根鋼坯不斷進入傳送帶;一邊是安靜的操控室,工作人員觀看電腦屏幕上的煉鋼過程,掌控著生產線的每一個細節……

近日,記者跟隨“高質量發展調研行”江蘇主題采訪活動走進東方潤安,這樣的“動、靜”兩重天隨處可見。而彼時的東方潤安和很多傳統企業一樣經歷了“大與小”“新與舊”“效益與環保”的三“煉”之“辯”,如今,行走在廠區滿目“科技、智能、綠色”的三“新”之變,講述著一個傳統企業聚力科技創新、建造時代企業的夢想與傳奇。

從一爐普碳鋼水出發,去年,東方潤安集團實現營業收入752億元,位列2023中國企業500強第356位、中國民營企業500強第163位、中國制造業企業500強第109位,僅用15年。這一切,是如何煉就的?

一“煉”:“小與大”之辯

“我們企業貌似很大,其實很小。”東方潤安集團有限公司董事長蔣中敏在采訪中,反復強調自己只是一名“地道的鋼鐵工人”。

他用“純制造企業”來定義東方潤安,表示公司一直專注做基礎原材料專業制造商,甘于為他人做嫁衣。

在工廠的一面墻上,記者看到8個字:簡單經營、高效運營。“這就是我們的經營之道——總量控制、轉型升級,將專業做到極致。”蔣中敏解釋,所謂小,就是只做鋼鐵有關的事,合道守靜,轉型不轉行,延伸再延伸,在產業鏈深度上做文章,在產品高質量上下功夫。

從最初冶煉普碳鋼,15年來,東方潤安持續挺進下游高端制造,布局特鋼、導軌、銅業三大板塊,通過技術研發和科技創新,在專業領域實現智能制造和效率品質的世界領先。目前,總投資近12億元的東方特鋼精品棒材生產線項目建設如火如荼,進入樁基施工階段。蔣中敏說,這一項目是集團在傳統鋼鐵產業賽道上的又一關鍵落子,建成后可年產鋼精品棒材超百萬噸,將有望解決“卡脖子”的高端特鋼材料難題。

因為專注于“小”,所以才“錘煉”出“大”。目前,東方潤安是長三角地區優特鋼棒材、型材和高端銅桿、銅線、銅管的重要供應商,全球電梯導軌制造的行業龍頭企業,全球單體規模最大的精密銅管專業制造基地,產品被廣泛應用于機械制造、船舶、高端汽車制造、高端電器、特種電纜、移動終端、制冷行業等領域。其中,電梯導軌在全球市場占有率第一,每3臺電梯中,就有2臺電梯的導軌出自潤安,是名副其實的“單打冠軍”“配套專家”。

二“煉”:“新與舊”之辯

“您認為傳統行業如何才能實現高質量發展?”

“在我看來,行業不分傳統與非傳統,并不存在所謂的傳統行業與高科技行業、新興行業。”

在回答記者提問時,蔣中敏的答案出乎很多人的意料。

他說,天下沒有好干的行業,不管哪一行要想干好,都要不斷創新。他以“常州大麻糕”為例,說這才是真正的“高科技”,因為全靠師傅的手工和經驗,無法復制。行業肯定有競爭,有些是可以復制的。要想贏得機會,在極致專業的同時,就要緊跟時代步伐,擁抱科技創新。

東方潤安花了大力氣投入“智改數轉網聯”。集團煉鋼廠副廠長張培強告訴記者,自2021年起,集團力推智能化改造和數字化轉型,賦能鋼鐵制造,使煉鋼效率提升了25%左右,每天的煉鋼產量接近10000噸。目前煉鋼廠的自動化率達到100%,數字化和智能化率達到90%以上。集團科技創新部部長朱慧剛表示,截至目前,集團已實現幾十個智能化應用業務場景,如無人行車、機器人噴號等等,未來還會更多,在提高效率的同時,降低了工人的勞動強度,提高精益生產的管理水平,助力實現企業高質量發展。

這一點,老鋼鐵工人蔣中敏最有感觸。他以煉鋼工段為例,1987年,他進入鋼鐵行業,那時煉鋼是真正的“煉”:煉鋼的標準溫度需要達到1650℃。那時沒有測溫器,怎么辦呢?需要工人戴著墨鏡給鋼水取樣,憑經驗判斷。還有配料要怎么加,也全憑經驗。因此,一爐鋼能不能煉好,核心全在爐長,因為他掌握火候、有經驗。現在,自動取樣、自動分析、自動計算,整個過程與人沒關系,想要煉壞一爐鋼幾乎不可能。生產效率也驚人。1987年,350人,一天能煉上100噸就不錯了,現在,1天能煉1萬噸。

“這是時代的進步。”蔣中敏說,不管什么行業,能擁抱時代才能贏得未來。

三“煉”:“斤斤計較與不計成本”之辯

企業要發展,成本要控制。“同樣同質的產品,每個環節省一點,你的成本比別人低,你就有了競爭優勢。”蔣中敏說,所以,公司一直強調要“簡單經營、高效運營”,運營本身就可以產生效益。

以集團煉鋼車間噴號工段為例。記者了解到,以往噴號需要6個工人在操作臺上控制按鈕,現在由機器人噴號,僅此一項每年可節約人力成本54萬元,更別提以前要人工噴號了。

“作為一家傳統鋼企,我們通過數智賦能加速、5G運營加力,以新算力推動新發展。”蔣中敏介紹,依托5G網絡、邊緣計算、切片網絡等前沿技術,東方特鋼打造5G工廠,在數字賦能和5G應用的基礎上,企業設備故障率降低80%,每年可減少停工時長110小時,節省運維成本300余萬元。

向高效運營要效益的同時,東方潤安在環保投資方面上不封頂。以東方特鋼為例,多年來,公司圍繞節能減排、環保治理、廢水零排、資源循環等目標開展一系列技改項目,相繼完成100余項重大環保改造,完成全流程超低排放改造并通過驗收,累計投入超35億元,至今仍未止步。

在東方潤安廠區有一座小花園,園內池塘里,2只黑天鵝悠閑游弋,池水清澈見底。據了解,池塘用水就來自工廠生產處理后的尾水。公司積極推進水處理新技術的應用,與江蘇大禹水務有限公司合作尾水綜合利用項目,開展污水深度處理和梯級利用,在處理自有生產污水的同時,還承擔了湟里鎮6萬多居民生活污水集中處理。

“原先煉1噸鋼需要新水4噸,現在僅需不到1.7噸新水,如果算上集團替鎮里處理并利用的污水,實際僅需要新水約0.7噸,極大地促進了水資源節約和有效利用。我始終認為,‘清潔生產,綠贏未來’是實現可持續發展的基礎,功在當代,利在千秋。”蔣中敏說。