每年可間接減排二氧化碳55萬噸,相當于種植3.7萬公頃森林;石化生產過程排放的二氧化碳被“捕捉”后,與氫氣發生化學反應形成的綠色甲醇,直接通過系統管廊進入下游裝置,用于制造鋰電池電解液溶劑、光伏膜材料等新能源材料……這樣一條完整的綠色產業鏈是什么樣的?

4月初,記者前往連云港徐圩新區盛虹石化產業集團,探訪這條全球首條綠色負碳產業鏈。得知采訪意圖后,企業工作人員先給記者“打了預防針”:“到了現場后,你可能什么都看不到,只能看到一條條縱橫相連的管道和排列組合的各種塔罐。”

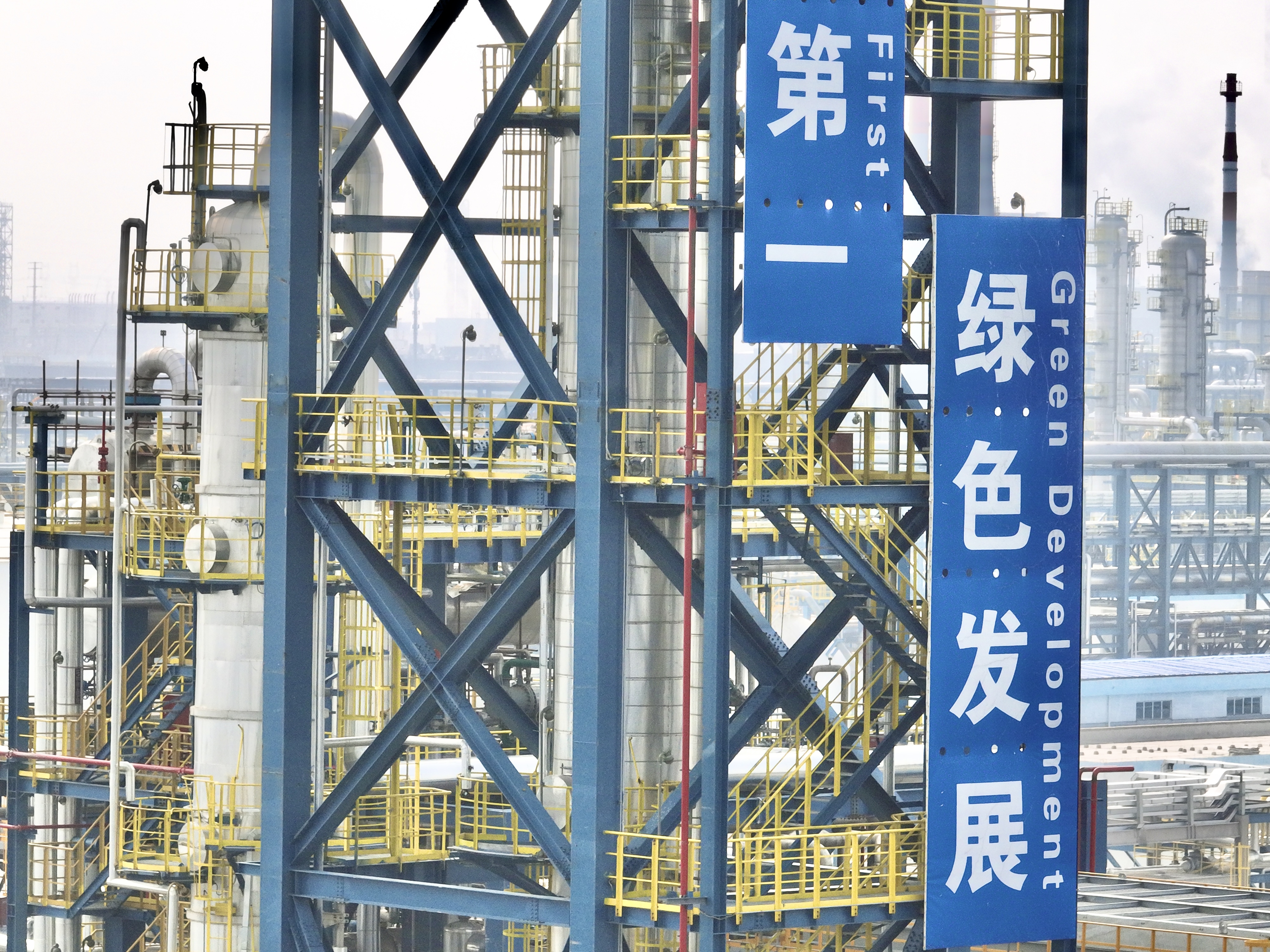

果然,驅車抵達盛虹石化生產現場后,出現在記者眼前的猶如一座鋼鐵森林,鐵塔、管道鱗次櫛比。其中,有一座高約60多米、直徑2米多銀色巨塔,與周邊的許多管道相連,在塔的四周,還有一層層鋼結構搭建的階梯可以供工作人員巡檢。

“你看,這個銀色巨塔就是二氧化碳制綠色甲醇項目的主設備之一——主精餾塔,別看它‘其貌不揚’,實則‘內有乾坤’。”盛虹石化二氧化碳制綠色甲醇項目工藝技術負責人付輝告訴記者,“我們將回收來的二氧化碳與氫氣反應生產的粗甲醇‘輸’入塔內后,就可以轉化為綠色甲醇,最終用于生產鋰電池電解液的重要溶劑——EC/DMC(碳酸乙烯酯/碳酸二甲酯)。”一個多月前,這套EC/DMC裝置一次開車成功,實現了“二氧化碳捕集利用—綠色甲醇—新能源材料”綠色負碳產業鏈的貫通。

常規的甲醇合成以煤炭、石油、天然氣等化石資源制備而成,且在生產過程中依舊會產生二氧化碳。如何將二氧化碳轉為原材料,不僅實現“零碳”而且“負碳”呢?

付輝指向遠處一個大煙囪側面多出的一根管道。“這根管道就是我們兩年前開始設計改造的。大煙囪里排放的主要是二氧化碳和氮氣,我們通過這根管道,將這個大煙囪里面的二氧化碳抽出來,之后加入氫氣與之匯合,經過高溫高壓、催化反應、精餾等一系列程序,最終成為綠色甲醇產品。”

綠色產業鏈的背后是新質生產力的賦能。盛虹石化產業集團技術中心副總經理李秀潔告訴記者,企業為了更好地進行綠色轉型,從2018年起就開始進行“碳捕捉”的升級改造。在對國內和全球的“碳捕捉”產業化情況進行摸底后,他們將目光投向了已經具備產業化的冰島碳循環國際公司的綠色甲醇合成工藝。這套工藝通過將二氧化碳變為制備甲醇的原料,實現其循環化利用。在引進“工藝包”舶來品后,又面臨著“水土不服”等問題。于是,盛虹石化技術團隊開始升級改造。“冰島的項目產能較小,年產能只有千噸級,為了讓這套設備滿足我們十萬噸級的產能,我們對其進行了擴容和提高安全標準,并因地制宜,進行工藝的升級融合。”

盛虹石化產業集團總裁白瑋表示,石化產業綠色轉型的關鍵在于生產過程中耦合利用多種能源,進而實現能源結構的低碳化。盛虹石化綠色負碳產業鏈正是實現了多種能源耦合利用。“我們將以二氧化碳制綠色甲醇項目為示范,加快擴大將二氧化碳轉化為新能源電池電解液溶劑、特種工程塑料、酯類高端材料等項目規模,實現對高碳排放傳統能源的替代和二氧化碳向新材料的轉化。讓化石能源回歸‘原料’本色。”

未來,伴隨綠色負碳產業鏈逐步延鏈擴鏈,盛虹石化規劃將二氧化碳回收利用規模提升至千萬噸級,為行業提供一條可參考、可復制的綠色低碳發展路徑,有力助推“雙碳”目標實現。

新華日報·交匯點記者 葉真/文 范俊彥/攝 胡楠/剪輯